Штамповка сделала многокомпонентный сплав для аэрокосмической отрасли тверже и долговечнее

Ученые в два раза повысили твердость и в три раза износостойкость сплава на основе алюминия, хрома, железа и никеля. Это удалось сделать с помощью циклической штамповки в закрытых штампах — подхода, при котором образец помещают в пресс-форму и уплотняют. Такая обработка проста в исполнении и легко масштабируема, благодаря чему ее можно использовать для получения высокопрочных и долговечных материалов, востребованных в машиностроении и аэрокосмической отрасли. Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в журнале Colloids and Surfaces A: Physicochemical and Engineering Aspects.

Многокомпонентные сплавы, содержащие четыре и более металлов в своем составе, — это перспективный материал для автомобильной и аэрокосмической промышленности. Они прочнее обычных сплавов, а также более устойчивы к химическому разрушению (коррозии) и высоким температурам. Кроме того, с помощью дополнительной обработки, например, прессования под высоким давлением, их структуру и свойства можно дополнительно улучшать. Один из способов такой обработки — циклическая штамповка в закрытых штампах. Это подход, при котором сплав помещают в пресс-форму, верхняя и нижняя части которой подвижны друг относительно друга и могут сжимать образец с двух сторон. Сплав сдавливают в ходе нескольких циклов, поворачивая его разными гранями к прессующим элементам.

Ученые из Южно-Уральского государственного университета (Челябинск) с зарубежными коллегами исследовали, как меняется микроструктура и прочность сплава на основе алюминия, хрома, железа и никеля после циклической штамповки в закрытых штампах. Такой сплав авторы выбрали потому, что он состоит из недорогих и доступных металлов, а значит, может широко использоваться в промышленном производстве.

Исследователи изготовили экспериментальные образцы, смешав чистые металлы — алюминий, хром, железо и никель — и сплавив их при температуре порядка 1650°C. После остывания часть образцов поместили в пресс-формы и провели с ними процедуру штамповки. Затем авторы сравнили микроструктуру и механические свойства исходных и обработанных сплавов.

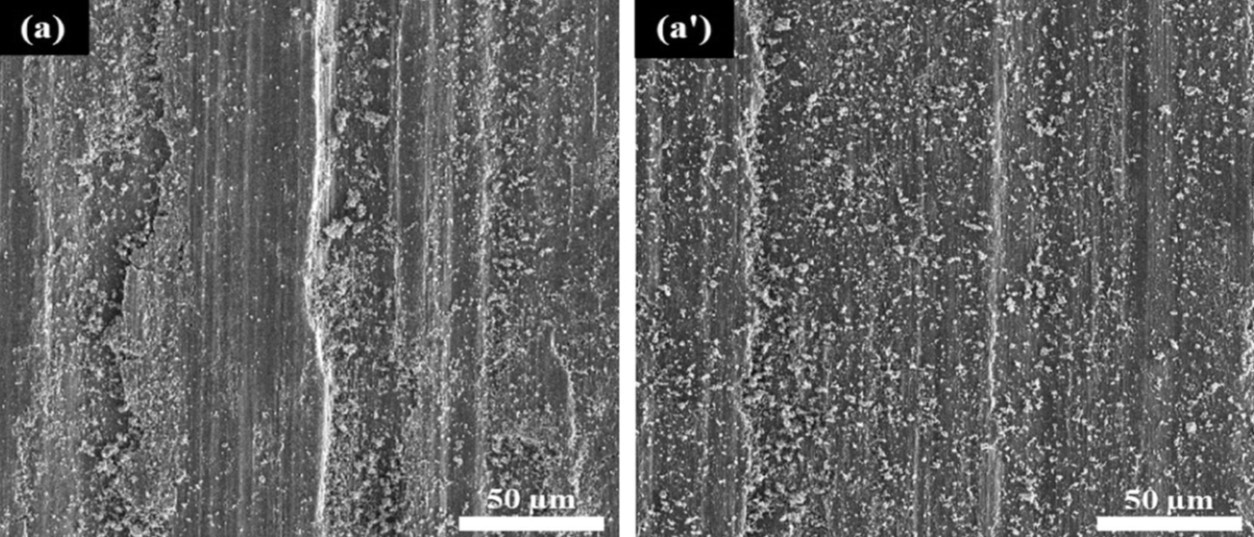

В структуре всех исследованных образцов наблюдалось две фазы: одна из них содержала больше никеля и алюминия, а вторая — хрома, железа и никеля. При этом отдельные зерна металлов в сплавах после штамповки оказались на 44–65% мельче. Это говорит о том, что такая обработка делает образец более однородным. Эта структура хороша тем, что в ней с меньшей вероятностью возникнут дефекты во время интенсивной эксплуатации.

Эксперименты также показали, что твердость сплавов после циклической штамповки в закрытых штампах увеличилась до двух раз, а износостойкость — почти в три раза. Такой эффект объясняется тем, что при обработке зернистость сплава уменьшилась, что повысило прочность связи между его компонентами.

«Наше исследование подтверждает, что циклическую штамповку в закрытых штампах можно использовать для улучшения качества используемых в авиа- и машиностроении сплавов. Мы надеемся, что этот подход позволит расширить применение многокомпонентных сплавов и тем самым закрыть текущие потребности промышленности в надежных и долговечных материалах», — рассказывает руководитель проекта, поддержанного грантом РНФ, Маджид Насери, PhD, старший научный сотрудник научно-исследовательской лаборатории «Высокоэнтропийные материалы» Южно-Уральского государственного университета.

В исследовании принимали участие специалисты из Иранского университета науки и технологий (Иран), Университета Буали Сина (Иран), Центрального южного университета (Китай) и Университета ОАЭ.